- Märkte

- Materialien

- Innovationen

- Unternehmen

- News & Storys

- Veranstaltungen

- Karriere

Verfestigung von Vliesstoffen

Verschiedene Eigenschaften durch unterschiedliche Verfahren

Die Verfestigung ist ein Prozessschritt bei der Vliesstoffherstellung. Dabei wird der noch lockere Zusammenhalt des Faservlieses in ein oder mehreren Schritten zu einem festeren Verbund, dem Vliesstoff, weiterverarbeitet. In der Regel wird zwischen thermischen, chemischen und mechanischen Verfahren unterschieden.

Die Wahl des Verfestigungsverfahrens ist vorbestimmend für die Eigenschaften und die Anwendungen des Vliesstoffs. Die Verfestigungsverfahren im Detail:

Thermische Verfestigung

Die thermische Verfestigung gewinnt zunehmend an Bedeutung, da sich das Vlies auf einfache Weise verfestigen lässt und keine Bindemittel benötigt werden. Eine Voraussetzung für diesen Vliesbildungsprozess sind hitzesensible Komponenten. Das Bindemittel kann eine schmelzbare Faser, eine Kombination aus schmelzbarer und Matrix-Faser, eine Bikomponentenfaser mit zwei unterschiedlichen Schmelztemperaturen der Komponenten oder ein Pulver sein. Dabei kommen im Wesentlichen zwei Verfahren zum Einsatz:

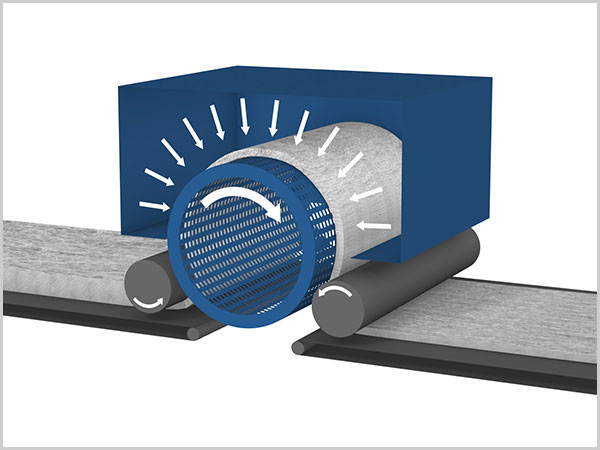

Kalandrierung

Zwei oder mehr Kalanderwalzen werden mit Öl oder elektrisch auf eine definierte Oberflächentemperatur aufgeheizt, zwischen denen sich das Vlies befindet. Durch den Druck zwischen den Walzen (Liniendruck) entstehen dünne, gut verfestigte Vliesstoffe, in der Regel ist die obere Walze graviert. Verschweißfläche und -geometrie beeinflussen die mechanische Festigkeit und die Weichheit des Vliesstoffes.

Chemische Verfestigung

Bei der chemischen Verfestigung werden Bindemittel auf das unverfestigte Vlies aufgetragen. Diese Binder, die bereits seit Anbeginn der modernen Vliesstoffindustrie verwendet werden, bilden ein colloidales System, in dem ein Polymer mit hohem Molekulargewicht in Wasser dispergiert ist. Der Binder kann mit unterschiedlichen Technologien auf das Vlies aufgetragen werden: durch Imprägnierung in einem Foulard, durch Sprühung, Minimalauftrag über eine Übertragungswalze oder durch Binderdruck. Spezifische Qualitätsmerkmale wie hydrophil, hydrophob, flammfest und abriebfest erzielt man durch spezielle Binder bzw. Additive. Nach dem Aufbringen des Binders kommen verschiedene Trocknersysteme (Trommel-, Walzen- oder Bandtrockner) zum Einsatz, um das Wasser zu verdampfen und den Vliesstoff zu verfestigen. Bei einigen wenigen Anwendungen ist auch eine Lösungsmittelverfestigung erforderlich.

Mechanische Verfestigung

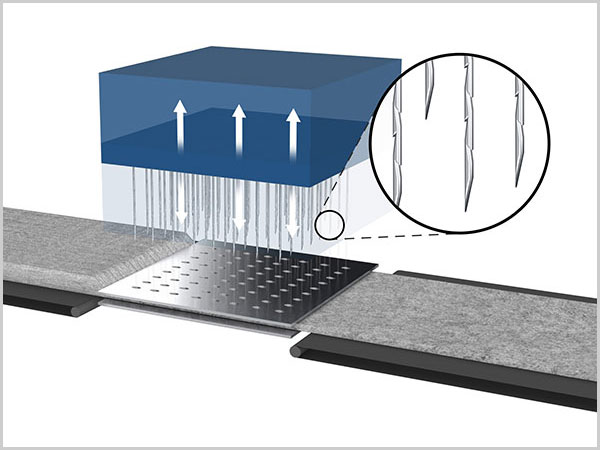

Vernadelung

Beim Vernadelungsprozess werden mit Widerhaken versehene Nadeln vertikal durch das ungebundene Vlies gestochen. Die Fasern werden teilweise in die dritte Dimension umorientiert und miteinander verschlungen. Die Nadeln, die auf einem Nadelbrett fixiert sind, durchstoßen und verlassen das ungebundene Vlies, das zwischen zwei Lochplatten geführt wird. Die Geometrie der Nadeln, die Nadeldichte, die Geometrie der Nadelanordnung im Nadelbrett sowie Prozessparameter wie Durchstichtiefe und Stichanzahl pro m2 definieren die Produktqualität. Flächengewichte beim Vernadeln liegen üblicherweise über 50g/m2. Die Anlagengeschwindigkeit ist niedrig, da die Nadeln eine gewisse Zeit im Vlies bleiben.

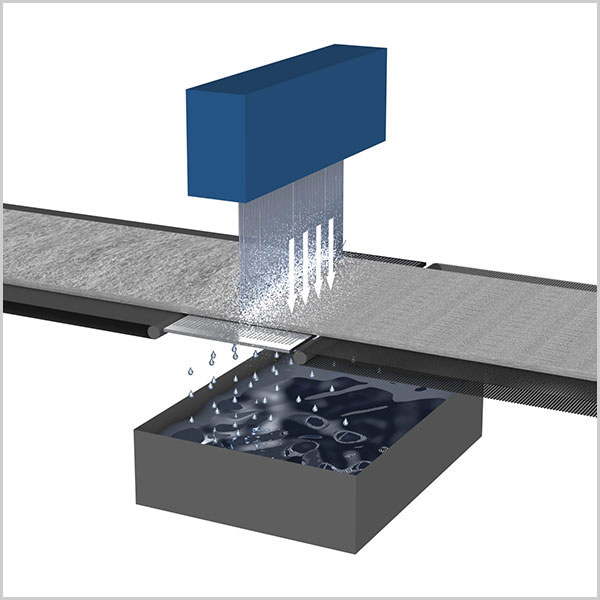

Wasserstrahlverfestigung

Bei diesem Verfahren werden Stapelfasern oder Filamente (Evolon ®-Technologie ) mit Hochdruckwasserstrahlen in alle drei Dimensionen umorientiert und miteinander verschlungen. Der Durchmesser der Löcher, aus denen die Wasserstrahlen kommen, beträgt in der Regel 0,1 mm, der Abstand zwischen zwei Löchern im Düsenstreifen 0,6 mm. Dabei werden Anordnungen mit ein- oder zweireihigen Düsenlöchern verwendet. Unter dem ungebundenen Vlies befindet sich eine Siebunterlage, durch die das Prozesswasser durchtritt. Diese Siebunterlage erhöht zugleich die Effizienz der Verwirbelung/der Verfestigung, indem die Wasserstrahlen teilweise reflektiert werden. Das Prozesswasser wird gefiltert und rezykliert, der Restwassergehalt im Vlies wird abgesaugt und getrocknet. Der Energiebedarf des Verfestigungsprozesses ist hoch, ebenso die Investition in Hochdruckpumpen, Düsenbalken sowie Komponenten für Wasserfiltration und Trocknung. Das Ergebnis ist ein hoher Grad der Verfestigung. Die textilen Eigenschaften des Vliesstoffs, z. B. Weichheit, sind vergleichbar mit denen konventionell hergestellter Textilien (Gewebe ). Die Flächengewichte liegen zwischen 20 und 200 g/m2. Je nach Flächengewicht können Anlagengeschwindigkeiten von bis zu 300 m/min erzielt werden.